Przetwórstwo drobiu: Zautomatyzowane rozwiązanie

Jeden z największych na świecie przetwórców drobiu zoptymalizował czyszczenie i higienę dzięki zautomatyzowanemu rozwiązaniu

Jeden z największych na świecie producentów drobiu poszukiwał rozwiązania Open Plant Cleaning w celu optymalizacji wydajności produkcji i higieny w swoich największym zakładach przetwórczych.

Trzy główne cele były następujące:

-

Skrócenie czasu czyszczenia

-

Lepszy efekt czyszczenia

-

Zmniejszenie liczby personelu sprzątającego

Przetwarzanie 1 000 000 kurczaków dziennie

20-godzinny dzień pracy i przerób 1 000 000 kurczaków każdego dnia to bardzo pracowity dzień pracy wymagający wydajnego rozwiązania Open Plant Cleaning (OPC), które ułatwi sprawne działanie i utrzyma w czystości sprzęt przetwórczy oraz inne powierzchnie.

Czyszczenie urządzeń przetwórczych składa się z trzech cykli pomiędzy kolejnymi etapami produkcji i jednego cyklu głównego na koniec dnia. Cykle czyszczenia wtórnego mają ograniczony czas trwania, a prawdziwym wyzwaniem było zapewnienie powtarzalnych i zadowalających efektów czyszczenia w dostępnych ramach czasowych przy jak najmniejszej liczbie personelu sprzątającego.

Szeroka optymalizacja cyklu czyszczenia

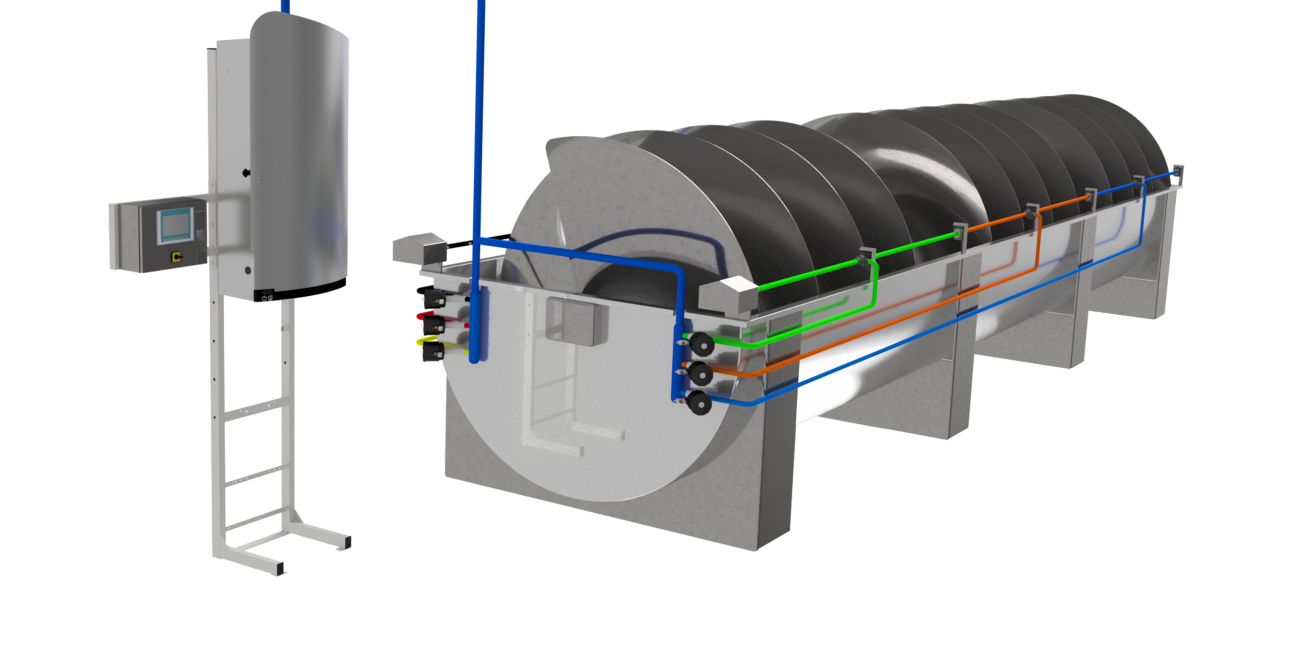

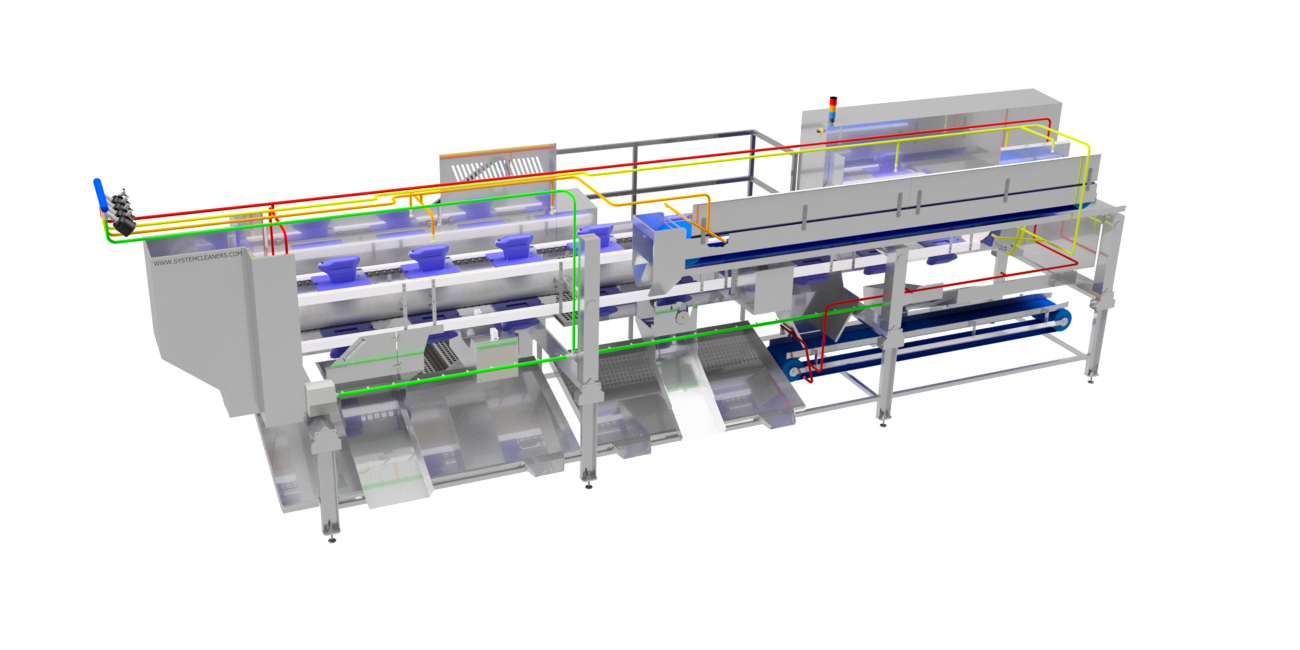

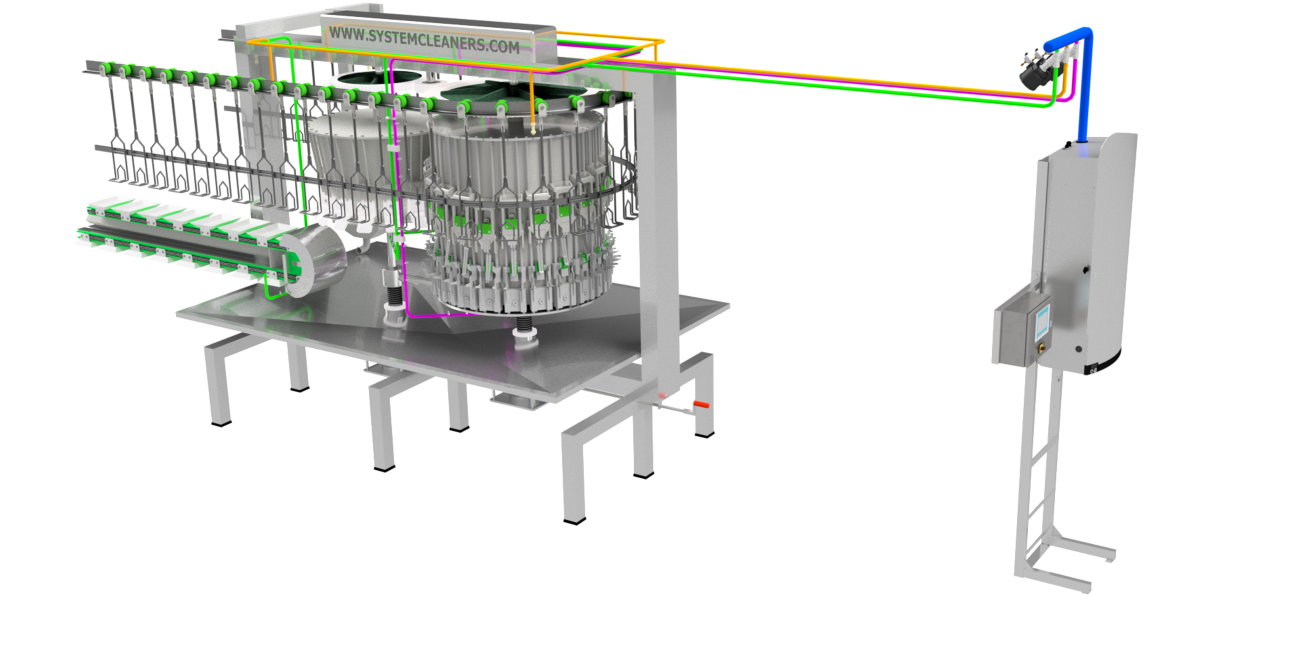

Zautomatyzowane rozwiązania zostały zainstalowane w wirówkach, odkostniaczach i patroszarkach, wszystkie dostosowane do potrzeb klienta, aby zapewnić pełne pokrycie wszystkich powierzchni w każdej maszynie.

Na rozwiązania składają się

- Systemy wielostrumieniowe składające się ze stałych i oscylacyjnych rurek dysz oraz dysz płaskostrumieniowych

- Dysze rotacyjne

- Stacje podwyższania ciśnienia i stacje pomp do środków chemicznych zaopatrujące automatyczne satelity i systemy dyszowe w wodę i środki chemiczne

- Sterownik PLC realizujący zaprogramowane programy mycia z wykorzystaniem zaworów segmentowych

Jeśli chodzi o cele tej optymalizacji, instalacja zautomatyzowanych rozwiązań w zakładach przetwórczych okazała się sukcesem. Jeśli chodzi o czas czyszczenia, doprowadziło to do skrócenia go o 35-50% w zależności od typu sprzętu. *

Jeśli chodzi o personel, redukcja zatrudnienia wyniosła 60-85% w zależności od typu sprzętu.

Jeśli chodzi o wyniki czyszczenia, instalacja zautomatyzowanych rozwiązań zaowocowała bardziej efektywnym i spójnym czyszczeniem w dostępnym czasie.

Konsekwencja w czyszczeniu, wysokiej jakości produkty i wysoki poziom dostosowania były powodem, dla którego firma przetwórcza zdecydowała się na współpracę z System Cleaners. Każde rozwiązanie jest projektowane przez dział System Cleaners i produkowane w Danii. Wymagania dotyczące instalacji i stałej obsługi są spełniane we współpracy z naszym lokalnym dystrybutorem.

*Wstępne ręczne usuwanie sprzętu przetwórczego pozostaje konieczne, aby pozbyć się największych odpadów przed rozpoczęciem zautomatyzowanych procesów czyszczenia. Czas zajmowany przez proces ręczny jest uwzględniany w ostatecznych obliczeniach redukcji.